Карбон или углепластик что лучше: карбон, стекловолокно, композит. Что лучше? Статья в Интернет-магазине рыболовных товаров Адамс

Удилища из стеклопластика,графита и карбона. Как быть? | planet-watersport.ru

16 Ноября 2018, 05:14 6507

Все современные спиннинги делаются полыми либо из углепластика, либо из стекловолокна, либо из их композиции (смеси). Следует помнить, что углепластик, графит, карбон — это одно и то же. Удилища из стеклопластика наиболее гибкие и тяжелые, с небольшим модулем упругости. Углепластиковые — самые легкие, жесткие и посылистые, с большим модулем упругости.

Но они более хрупкие, чем стеклопластиковые и требуют, соответственно, более бережного обращения. Средние по жесткости и наиболее распространенные — это удилища, сделанные из композита (к графитовым волокнам добавляются волокна из стеклоткани). Встречаются также удилища с добавлением кевлара (прочнейший материал, из которого изготавливают бронежилеты). Сегодняшние высокомодульные графитовые удилища не так прочны, как удилища, сделанные из низкомодульных волокон несколько лет тому назад. Но уменьшение прочности это не результат “хрупкости”, как может показаться. Первые сорта графита, используемые для изготовления рыболовных удилищ, имели более высокую модульность, хотя и меньшую пластичность, чем стекловолокно. Однако их уровень эластичности был более чем достаточен для обеспечения адекватной прочности, и их высокий модуль упругости делает их экстремально чувствительными. На заре изготовления графитовых удилищ было тяжело достигнуть успеха даже с высокомодульными графитами потому, что при возрастании модуля упругости уменьшается пластичность. Больше углеволокна – больше жёсткость, но и хрупкость тоже, вот что предлагалось.

Сегодняшние высокомодульные графитовые удилища не так прочны, как удилища, сделанные из низкомодульных волокон несколько лет тому назад. Но уменьшение прочности это не результат “хрупкости”, как может показаться. Первые сорта графита, используемые для изготовления рыболовных удилищ, имели более высокую модульность, хотя и меньшую пластичность, чем стекловолокно. Однако их уровень эластичности был более чем достаточен для обеспечения адекватной прочности, и их высокий модуль упругости делает их экстремально чувствительными. На заре изготовления графитовых удилищ было тяжело достигнуть успеха даже с высокомодульными графитами потому, что при возрастании модуля упругости уменьшается пластичность. Больше углеволокна – больше жёсткость, но и хрупкость тоже, вот что предлагалось.

Но углеволокно, известное как IM6, всё изменило. У IM6 не только выросла модульность, но и пластичность тоже достаточно высока. Сразу стало возможно облегчить изделия, увеличить чувствительность удилища без потери прочности из-за хрупкости. Большинство высокомодульных графитовых волокон, используемых в бланках сегодня, имеют модульность и пластичность выше, чем IM6. Таким образом, было бы некорректно сказать, что они более хрупкие, даже при сравнении ранних графитов и стекловолокна. Всё ещё нет сомнения, что легче сломать высокомодульное графитовое удилище, чем стеклопластиковое удилище.

Но если они не более хрупкие, в чём же дело? Ответ довольно прост. Используя волокно, которое жёстче при том же весе, нет необходимости использовать столько же материала, достигая той же жёсткости, как было бы необходимо при использовании волокна меньшей модульности. Таким образом, сейчас мы имеем меньше материала в бланке, который обычно имеет при этом тонкие стенки. Более тонкие стенки не позволяют выдерживать те же нагрузки при ударе, как более толстые. Да, мы можем уменьшать диаметр и толщину стенок, но вы потеряете некоторую жесткость, поступая подобным образом и добавив больше волокна, улучшите эти … хорошо, мы просто начнём с начала до этой точки.

Установленный факт, что большинство современных высокомодульных удилищ не хрупки, но они имеют более тонкие стенки, нежели их предшественники несколько лет назад. Они разработаны для получения высочайшего уровня эксплуатационных характеристик, в то же время позволяя надеяться на адекватную прочность.

Если вы или ваши клиенты ломаете много удилищ вами сделанных и это высокомодульные удилища, скорее всего это происходит вследствие неправильного обращения с удилищем. Если не заботиться хорошо об удилище при хранении и эксплуатации, то я бы советовал опуститься к низкомодульным сериям бланков, которые лучше выдерживают удары и падения. Как и во многих других случаях, вы должны пойти на компромисс в одних характеристиках для достижения других. С очень высокомодульными удилищами вы теряете способность к падениям и ударам, но зато приобретаете более эффективный рыболовный инструмент. В другом случае, вы найдёте серии бланков, которые будут выдерживать испытания и вы должны решительно взять их, но, понимая, что это увеличение прочности будет ценой за характеристики.

Лучше вовсе отказаться от спиннингов из стекловолокна, поскольку их большой вес и сравнительно малый модуль упругости притупляют чувство проводки. Опять же вы можете мне возразить: всю жизнь ловим “стеклом” и никаких проблем! Чтобы убедиться, что проблемы все-таки есть, достаточно попробовать в деле качественный “углевый” спиннинг. Сразу бросится в глаза, насколько четче ощущается проводка, и будет гораздо меньше “слепых” поклевок.

Углепластик, при высоком его модуле, обладает и другими важными преимуществами перед “стеклом” и композитом. Возьмите произвольное удилище и встряхните его, как бы выполняя заброс. Как только движение руки остановится, вершинка спиннинга кивнет вперед и выпрямится. По тому, как это происходит, можно делать выводы о достоинствах удилища.

Если встряхивание удилища рождает несколько размашистых переколебаний, что типично для многих “стеклянных” спиннингов и некоторых графитовых, воздержитесь от покупки такого удилища. В некоторых случаях склонность к переколебаниям сознательно заложена в строй, однако чаще она является паразитным свойством удилища – когда недостаточный модуль используемого материала не позволяет ее избежать.

Считается, что “стекло” (и удилища из низкомодульных материалов вообще) лучше себя проявляет с теми типами приманок, которые предназначены для равномерной проводки. “Стеклянный” спиннинг не рвет рыбе губу и обладает определенными преимуществами при вываживании. Даже и среди “стекла” наблюдается широкий разброс по модулю упругости – от 6 млн. (E-glass) до 13 млн. (S-glass). Однако для наших с вами задач нужен модуль от 30 млн. единиц и выше, который недостижим для “стекла”, но является вполне обычным для углепластика.

В прежние времена чувствительным называли удилище, которое главным образом по зрительному восприятию передавало максимум информации о происходящем с приманкой – ее ход, игру и, разумеется, поклевку. Зрительное восприятие касалось прежде всего самого кончика спиннинга – именно он служил основным индикатором проводки и поклевки. Непосредственно в руку, держащую удилище, что-то если и передавалось, то в очень и очень ослабленном виде….

Непосредственно в руку, держащую удилище, что-то если и передавалось, то в очень и очень ослабленном виде….

Собственно, и сейчас кончик спиннинга остается для нас одним из источников информации, но роль его уже отнюдь не исключительна. С появлением и совершенствованием “углевых” удилищ все большее значение стало приобретать не визуальное, а мышечное восприятие проводки и поклевки рыбы.

По-настоящему чувствительный спиннинг дает возможность без напряжения, не глядя на вершинку и на леску, отчетливо ощущать все происходящее с приманкой. Это качество очень важно отнюдь не только для ловли, например, в темное время или для людей с неидеальным зрением. Чувствительность “в руку” делает процесс ловли более комфортным и менее утомительным, особенно когда речь идет о ловле на джиг. Кроме того, восприятие через мышечные рецепторы значительно сокращает интервал времени между поклевкой и подсечкой. И это уже не только практический рыболовный опыт, но и данные нейрофизиологической науки. Рука реагирует быстрее на то, что она непосредственно ощущает, нежели когда в роли приемника информации выступает глаз…

Насколько все это серьезно – попробуйте решить для себя сами. Все-таки спиннинги с чувствительностью “на глаз” были, есть и будут. Тем более что основная их масса принадлежит к недорогому, или народному, классу. Если же вы склоняетесь к выбору удилища с чувствительностью “в руку”, то здесь надо иметь в виду несколько принципиальных моментов.

Первое. При прочих равных условиях более чувствительным будет тот спиннинг, бланк которого изготовлен из более модульного материала. Под модулем изначально подразумевается известный из школьного курса физики модуль упругости Юнга.

Наверное, нет особой необходимости лишний раз пояснять, что это такое – кто знает, тот в том не нуждается, кто не знает, тому оно вроде как и не интересно. Однако здесь стоит сделать одно существенное замечание. Разные фирмы, поставляющие на рынок спиннинговые удилища, пользуются разными системами количественной оценки модульных характеристик своих удилищ. Иными словами, впрямую сравнивать по заявленной модульности можно только удилища от одной фирмы.

Иными словами, впрямую сравнивать по заявленной модульности можно только удилища от одной фирмы.

Что еще важно – модуль упругости это внутренняя характеристика исходного материала бланка. То, что получается на выходе (то есть готовые удилища) при одинаковом исходном модуле могут иметь существенно разную чувствительность, поскольку она зависит и от других факторов.

Второе. С увеличением модуля графита возрастает его цена и обостряется вопрос “выживаемости”: спиннинг из высокомодульного “угля” требует к себе более аккуратного обращения. Попытки создать одновременно дешевое и “звонкое” (то есть чувствительное за счет модульности) удилище, как правило, не очень удачны. В последнее время на рынке появилось изрядное количество китайских удилищ этого рода, которые, вроде бы, производят приятное начальное впечатление, но вот статистика поломок по ним в итоге оказывается просто неприличной.

Некоторые вопросы конструкций удилищ

Выбор подходящего спиннинга это проблема, решаемая по разному: в лоб по принципу – чем дороже, тем лучше, по степени доверия к фирме, по чьему-то совету или по собственной интуиции. Цена вопроса в денежном эквиваленте довольно высока, а информации крайне мало. Ассортимент в магазинах огромен и при этом отсутствует единая классификация. Единственный параметр, предлагаемый покупателю это массовый тест, но не все хорошо представляют себе, что это такое. Основные параметры конструкционных материалов хлыста нигде не сертифицируются. Каждая фирма – изготовитель естественно предлагает самое-самое. Специалисты говорят разное: одни, что должен быть параболический строй другие, что бывают удочки быстрые или не очень, а один сказал, растопырив пальцы, что это должно быть черным и тока от Гарри Лумиса, ну типа как у меня. Конечно, серьезные фирмы считают свои хлысты, но информацией не делятся, видимо имея на то причины, которых позже слегка коснемся.

Кроме эстетического услаждения своего владельца (что тоже конечно крайне важно) у любого удилища есть две функциональные обязанности – это заброс приманки и вываживание добычи. Последняя самая радостная стадия, как и большинство систем с биологическими объектами практически не поддается расчетам из-за многовариантности поведения последних. Описывая процесс качественно можно сказать, что ввиду наличия даже малого момента инерции у шпуль катушек всех типов растягивающее усилие на леске при резком рывке может значительно превышать установленное на тормозном фрикционе. Амортизацию таких рывков производит упругая конструкция хлыста, а вот доверять ситуацию полностью тормозам катушки можно только имея двух – трех кратный запас разрывной прочности.

Описывая процесс качественно можно сказать, что ввиду наличия даже малого момента инерции у шпуль катушек всех типов растягивающее усилие на леске при резком рывке может значительно превышать установленное на тормозном фрикционе. Амортизацию таких рывков производит упругая конструкция хлыста, а вот доверять ситуацию полностью тормозам катушки можно только имея двух – трех кратный запас разрывной прочности.

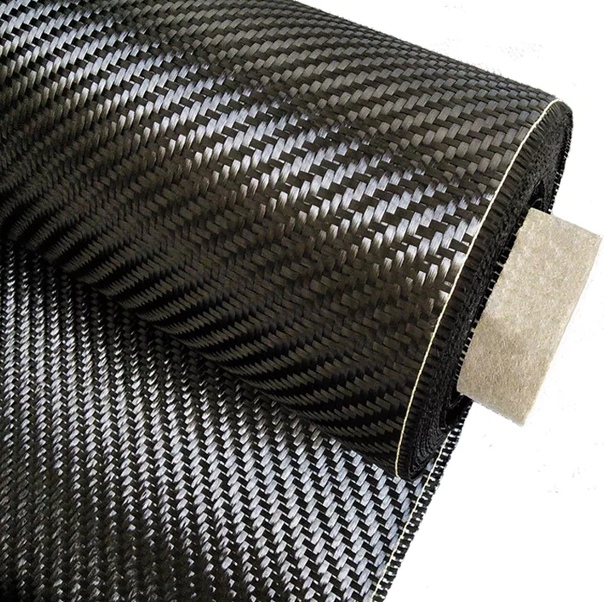

Для производства современных спиннингов и нахлыстовых удилищ применяются композиционные материалы. Упрочнителями служат волокна: стеклянные, углеродные, борные и их разнообразные сочетания, уложенные слоями под разными углами. Содержание их в материале достигает 60 – 80 об %. Прочность и модуль упругости композита определяется свойствами упрочнителя. Матрица только связывает композицию, придавая ей форму. Как правило, это полимер: чаще всего встречаются эпоксидная фенолоформальдегидная или полиамидная матрица.

Ранее других появился ориентированный стеклопластик. Его недостаток это невысокий модуль упругости: Е ~ 60 Гпа, 0,6*105 h/mm2. Материал обладает высокой выносливостью на изгиб до 2*107 циклов, хорошим относительным удлинением при разрыве ~ 2 % технологичен и дешев. Его применение, на мой взгляд, полностью оправдано для удилищ с массовым тестом > 50 гр.

Материал обладает высокой выносливостью на изгиб до 2*107 циклов, хорошим относительным удлинением при разрыве ~ 2 % технологичен и дешев. Его применение, на мой взгляд, полностью оправдано для удилищ с массовым тестом > 50 гр.

Карбоволокниты (углепласты) содержат углеродные волокна иногда с примесью стекловолокон. Модуль упругости на растяжение Е=150 – 200 Гпа, 1,5-2,0*105 h/mm2. Относительное удлинение при разрыве около 0,5 %. Обладают высокой электропроводностью. Устойчивы к воздействию агрессивных сред и излучения. Высокое статическое и динамическое сопротивление усталости сохраняется при нормальной и очень низкой температуре (высокая теплопроводность предотвращает саморазогрев за счёт внутреннего трения). Недостаток – технологически сложный процесс изготовления и соответственно высокая себестоимость.

Бороволокниты (упрочнитель – борные волокна) отличаются высокой прочностью Е > 200 Гпа, 2,0*105 h/mm2 и твердостью. Ячеистая микроструктура борных волокон обеспечивает высокую прочность при сдвиге на границе раздела с матрицей. Относительное удлинение на разрыв около 0,4%. Полупроводник. Для облегчения технологического процесса применяются комплексные боростеклониты, в которых несколько параллельных борных волокон оплетаются стеклонитью придающей формоустойчивость.

Относительное удлинение на разрыв около 0,4%. Полупроводник. Для облегчения технологического процесса применяются комплексные боростеклониты, в которых несколько параллельных борных волокон оплетаются стеклонитью придающей формоустойчивость.

В заключение интересно привести значения модуля продольной упругости для некоторых материалов:

Сталь 195 / 210 Гпа 1,95 / 2,1*105 h/mm2

Алюминий 70 Гпа 0,7*105 h/mm2

Дерево 10 / 12 Гпа 0.1/0.12*105 h/mm2.

Таким образом, видно, что композиты по удельной жесткости (жесткость на единицу массы) в несколько раз превосходят обычные материалы. На практике это показатель, определяющий вес удочки с заданной жесткостью, которая достигается необходимой толщиной стенок полого трубчатого хлыста. Сравнивая между собой композиты, надо отметить, что углепласт на четверть легче бороволокнита, а это полностью компенсирует его меньший модуль упругости. Другой путь повышения жесткости конструкции не приводящий к увеличению веса лежит в увеличении наружного диаметра самой трубки. Следует отметить снижение величины относительного удлинения при разрыве с увеличением модуля упругости (удельная прочность однонаправленного стекловолокна в несколько раз выше бороволокна), что означает уменьшение допустимого угла изгиба удилища и накладывает ограничения на предельный внешний диаметр. Проще говоря, высокомодульный углепласт сломать намного проще дешевой удочки из стекловолокна, низкий модуль упругости которого можно компенсировать увеличением геометрии конструкции. В отношении бамбуковых удилищ вопрос сложнее, но преимущество синтетики это технологичность и инертность ко всякого рода воздействиям.

Изгибаясь самым невероятным образом, спиннинг работает в предельных режимах многократной деформации. Современные композиционные материалы допускают несколько миллионов подобных циклов и тысячи часов длительного изгиба. К сожалению подобного нельзя сказать о декоративных покрытиях, которые к тому же ухудшают упругие свойства или попросту скрывают дефекты самого бланка. По условиям эксплуатации на рыбалке композиты не нуждаются в защите. От механических повреждений хорошо предохраняет тубус и бережное отношение. Самая прочная конструкция с точки зрения теории должна иметь ровную полированную естественную поверхность.

От механических повреждений хорошо предохраняет тубус и бережное отношение. Самая прочная конструкция с точки зрения теории должна иметь ровную полированную естественную поверхность.

Модуль: чем больше, тем лучше.

Прежде, чем рассматривать, как величина модуля волокон влияет на свойства спиннинга необходимо понять, что же собственно представляет собой этот модуль?

Определение из учебника по сопротивлению материалов: Коэффициент пропорциональности Е, связывающий нормальное напряжение и относительное удлинение, называется модулем упругости.

Другими словами, чем больше модуль, жестче стержень при тех же размерах.

В международной системе единиц модуль Е измеряют в тех же единицах, что и механическое напряжение или давление, т.е. в Па (паскаль). Поскольку численные значения модуля весьма большие, для компактности записи применяют приставку Г(гига), означающую миллиард. Пример модулей упругости материалов: стекловолокно 95-100 ГПа, сталь 195-205 ГПа, углеродное волокно 216-677 ГПа, вольфрамовая проволока 420 ГПа.

Модуль упругости материала численно равен механическому напряжению, которое необходимо создать в стержне, чтобы растянуть его в два раза.

А как влияет величина модуля волокон на свойства спиннинга?

Если критерием качества спиннинга считать модульность исходного материала, то спиннинги, изготовленные из стали и низкомодульного углеродного волокна будут обладать одинаковыми свойствами. Очевидно, что это не так.

Критерием качества материала для спиннинга является не величина модуля упругости и прочность, а отношение этих величин к массе, т.е. удельная прочность и удельная жесткость. По указанным параметрам углеродные волокна превосходят лучшие стали и титановые сплавы в несколько раз.

Чтобы наглядно представить, как влияет модуль на свойства бланка, проведем мысленный эксперимент.

Представим себе некоторый бланк, изготовленный из материала модулем, равным скажем Е некоторых единиц. Предположим, что мы приложили к нему максимально допустимую нагрузку, и он получил некую деформацию. Если модуль материала спиннинга увеличить в два раза, то под воздействием той же нагрузки он деформируется в два раза меньше, а накопленная потенциальная энергия уменьшится в четыре раза. Если попытаться деформировать спиннинг до прежней величины, то он сломается. В конечном результате мы получим спиннинг с более узким тестовым диапазоном, поскольку верхняя граница теста не изменится, а нижняя сильно возрастет.

Если модуль материала спиннинга увеличить в два раза, то под воздействием той же нагрузки он деформируется в два раза меньше, а накопленная потенциальная энергия уменьшится в четыре раза. Если попытаться деформировать спиннинг до прежней величины, то он сломается. В конечном результате мы получим спиннинг с более узким тестовым диапазоном, поскольку верхняя граница теста не изменится, а нижняя сильно возрастет.

Если одновременно с модулем увеличить вдвое прочность материала, то увеличится верхняя граница теста, и мы получим более совершенный спиннинг, но в другом весовом классе.

Чтобы вернутся к исходному весовому классу, мы можем уменьшить диаметр бланка или толщину стенок. При тех же упругих и прочностных свойствах мы получим боле легкий и, следовательно, более быстрый бланк.

Отсюда вывод: увеличение модуля упругости материала бланка оправдано только при одновременном увеличении прочности.

Структура углеродного волокна зависит от исходного сырья, состава макромолекул, степени вытяжки волокон, технологии их получения и многих других параметров. В связи с этим углеродные волокна, получаемые из разных синтетических волокон, имеют разное соотношение модуля упругости и прочности. Величина модуля упругости никак не связана с прочностью волокна.

Но даже лучшее углеродное волокно – это просто пучок ломких нитей. Чтобы получить из отдельных нитей высокопрочный материал, их необходимо соединить в одно целое посредством связующего вещества. Свойства конечного материала будут очень сильно зависеть от технологии укладки, уплотнения степени ориентированности и еще многих других параметров, определяемых технологией изготовления. Причем модуль упругости получаемого углепластика практически не изменится, а вот прочность, особенно удельная, целиком определяется технологией изготовления бланка.

Очень важно понимать тот факт, что жесткость удилища определяется не только модулем упругости материала, но и наружным диаметром, толщиной стенок и длиной.

Т.е. жесткость удилища определяется как модулем материала, так и геометрией бланка.

Важнейшее прочностное свойство углепластика – ударная вязкость, т.е. способность противостоять ударам целиком определяется технологией изготовления бланка и никак не зависит от изначальных свойств волокон

Углеволокно имеет определённые показатели прочности и способности сопротивляться растяжению. От способов производства углеволокна зависят эти характеристики. Но бланк – это композиционный материал, состоящий из углеволокна и связующего. Вторая часть не менее важна, чем первая, равно и характер их взаимодействия (адгезия и прочая). Но об этой второй части производители молчат в большинстве случаев. Ну представьте: вы строите 9-этажный дом из монолитного бетона. И будете покупателям квартир рассказывать, что у вас стоит титаново-углеволоконная арматура, аналогов которой нет. А бетончиком-то её завливаете марки М50, который пальцем ткни – рассыплется. Так и со всеми этими IM6-IM10.

Выводы:

1. Жесткость бланка, модуль упругости материала бланка и модуль упругости исходных углеродных волокон – это совершено разные характеристики.

2. Высокий модуль материала без высокой прочности бесполезен.

3. Увеличение модуля упругости материала бланка имеет смысл при одновременном увеличении прочности.

4. Высокая удельная прочность важнее, чем высокий модуль.

5. Величина модуля и прочность материала никак не связаны между собой.

6. Величину удельной прочности производители указывают.

7. Свойства бланка гораздо больше зависят от технологии изготовления и конструкции, чем от изначальных свойств углеволокна.

8. Для спиннингистов – практиков знание этих параметров не обязательно, и даже вредно, поскольку затуманивает объективное восприятие качества бланка.

Окончательный вывод: величина изначального модуля упругости углеродных волокон, без указания других параметров не дает никакой информации о свойствах бланка.

И, наконец, информация для размышления: материалы, из которых изготовлены консервная банка и лезвие хорошего ножа, имеют одинаковый модуль упругости

https://menstois. ru

ru

Спиннинги из углепластиков: особенности, преимущества, вариации

Спиннинги из качественных углепластиков существенно дороже стеклопластиковых, поскольку их производство – непростой процесс, а стоимость материалов достаточно высока. Тем не наименее, именно эти приспособления для рыбалки пользуются высоким спросом, ведь их функционал и обилие решение позволяют удовлетворять требования опытных спиннингистов. В этом смогли убедиться рыбаки, рискнувшие Graphiteleader купить. Модели этой фирмы разрабатывались с использованием компьютерных технологий и они идеально заточены под использование приманок класса ультралайт.

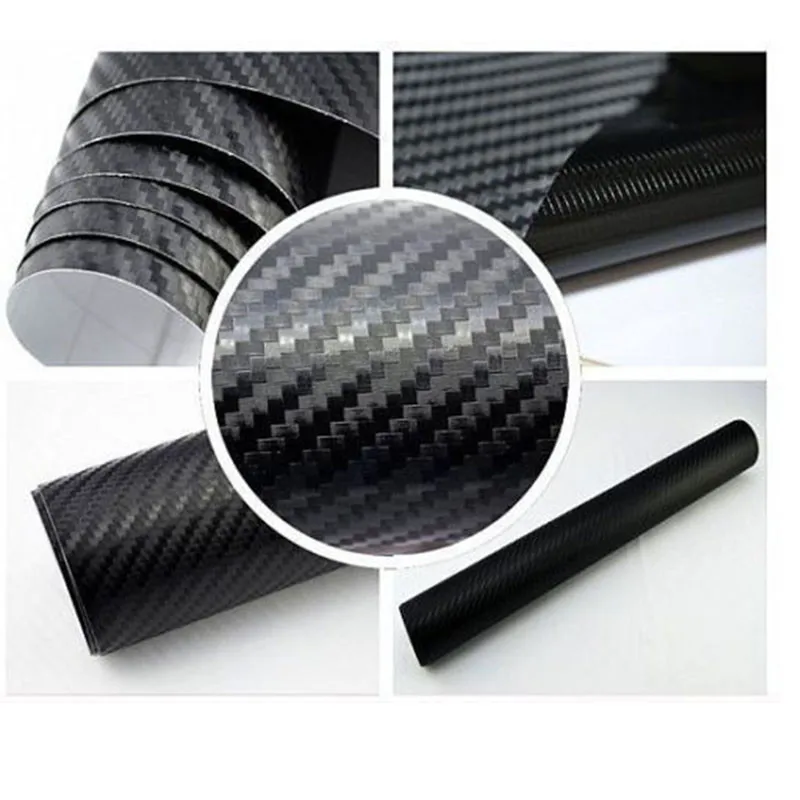

История возникновения углепластиковых спиннингов

Инновационные углепластиковые удилища значительно отличаются от аналогичных спиннингов 1980-1990-х годов. Они гибки, легки, высокопрочны и, что немаловажно, относительно дешевы. Своим появлением они обязаны технологической революции середины 1970-х, когда карбон или углепластик (уместны оба названия) стал использоваться в промышленном производстве. Карбон – это полимер композиционного класса из переплетенной нити углеродного волокна, расположенной в матрице из полимерной (к примеру, эпоксидной) смолы. Плотность этого материала достаточно высока и может составлять от 1460 кг на кубический метр. Основные характеристики этого материала – высочайшая прочность, жесткостью и небольшой вес. Нередко спиннинги из него более прочны, нежели сталь, и в то же время имеют меньший вес. Так, средний спиннинг из углепластика с ручками, катушкодержателями и кольцами весит около 100 граммов, а Daiko спиннинги японского производства и вовсе создаются по инновационным технологиям вручную и позволяют рыбаку ощутить преимущества ловли изделиями экстра-класса.

Карбон – это полимер композиционного класса из переплетенной нити углеродного волокна, расположенной в матрице из полимерной (к примеру, эпоксидной) смолы. Плотность этого материала достаточно высока и может составлять от 1460 кг на кубический метр. Основные характеристики этого материала – высочайшая прочность, жесткостью и небольшой вес. Нередко спиннинги из него более прочны, нежели сталь, и в то же время имеют меньший вес. Так, средний спиннинг из углепластика с ручками, катушкодержателями и кольцами весит около 100 граммов, а Daiko спиннинги японского производства и вовсе создаются по инновационным технологиям вручную и позволяют рыбаку ощутить преимущества ловли изделиями экстра-класса.

Устройство углепластиковых спиннингов

Спиннинговые удилища обязательно снабжаются пропускными кольцами, число которых определяют его жёсткость и длина удилища. Расположенное в верхней части удилища кольцо иногда называют «тюльпан».

Кольца изготавливаются или полностью из металлов (витая металлическая проволока) или в металлическое основание могут запрессовываться вставка из керамики или твердой износостойкой пластмассы (фторопласт, тефлон).

Кольцо прикрепляется к удилищу путем проматывания нитью или другим материалом (нельзя лишать удилище прочности, прикрепляя нить другим путем). От качества колец, особенно «тюльпанов» особенно зависит срок работы лески. Некачественные «тюльпаны» могут через несколько забросов и подмоток истирать леску. При следующем забросе леска может лопнуть, в этом случае блесна улетит вдаль (такое явление называется отстрелом).

Особенности использования спиннингов из углепластика

Основной недостаток углепластиковых изделий – их уязвимость от ударов. Спиннинг из карбонов выдерживает огромную перегрузку при вываживании даже очень большой рыбы, но быстро ломается при ударе о гранит. Поэтому обходиться со спиннингами из карбона нужно чрезвычайно аккуратно, даже после незначительных повреждений возобновлению они не подлежат. Кроме такого, карбоны подвержены выцветанию под действием солнечных лучей, чтобы сохранить опрятный вид спиннинга на максимальное время, его поверхность покрывают специальными лаками. Просмотрев спиннинги Банакс каталог опытные и начинающие рыбаки смогут увидеть большое количество карбоновых изделий корейского производства. Эти удилища сверхпрочные, быстрого строя и упругие, при ловле они не создают дискомфорта и обеспечивают хорошую подсечку и удобное вываживание. Кроме того, многие из них специально адаптированы под особенности российских водоемов.

Выбор гика. Карбон или алюминий

Гик многие выбирают отталкиваясь только он цены. Не каждый понимает разницу в том, за что он платит деньги. Мы же представляем вам рассуждение «новой школы Magic Wind» в лице Владимира Яковлева.

В серфовом обществе основным спросом пользуются алюминиевые гики, по причине лишь низкой стоимости. Эти гики проигрывают в жёсткости, а это является важнейшей составляющей при выборе гика, помимо его размеров.

Под действием тяги и нагрузок, гик начинает сгибаться, алюминиевый гик становится более «резиновым», это ухудшает контроль над парусом и меняет профиль паруса. На сегодняшний день известные бренды используют различные материалы, чтобы увеличить жесткость (алюминий Т3, Т5 и другие). Также, меняют профиль трубы и изгиб гика.

На сегодняшний день известные бренды используют различные материалы, чтобы увеличить жесткость (алюминий Т3, Т5 и другие). Также, меняют профиль трубы и изгиб гика.

Экспериментов с алюминиевыми гиками стало недостаточно, и стали использовать углепластик, примерно в 90-х годах. Целью создания карбоновых гиков явилась жёсткость, а не лёгкость. Карбоновый гик легче алюминиевого совсем чуть-чуть, грамм на 100, но его жесткость позволяет достичь лучших результатов в катании, парус в руках становится на порядок отзывчивее, как обычно говорят — жёстче.

Уже несколько лет производители создают симбиоз алюмине-карбоновых гиков. Такие гики более жесткие, чем алюминиевые, более стабильны в управлении парусом, но зачастую имеют чуть больший вес, чем алюминиевые гики.

Выбор гиков достаточно широк – помягче, пожёстче и супер жёсткие. Жесткость прямо пропорционально цене. Стоит ли вкладывать кучу денег в карбон, или остановиться на другом варианте?

Карбоновые гики следует использовать на парусах от 7м/2 . Из-за большого размера паруса и гика, усилия передаются на парус не сразу, жёсткость гика очень важна, поскольку часть усилия уходит на сгибание гика, а потом уже на работу паруса. При пампинге используйте гик жесче, так как усилия должны передаваться сразу на разгон доски, а не на изгиб гика при махании паруса.

Из-за большого размера паруса и гика, усилия передаются на парус не сразу, жёсткость гика очень важна, поскольку часть усилия уходит на сгибание гика, а потом уже на работу паруса. При пампинге используйте гик жесче, так как усилия должны передаваться сразу на разгон доски, а не на изгиб гика при махании паруса.

Для небольших парусов менее 5м/2 жёсткость гика играет не настолько большую роль, так как уменьшенная длина гика добавляет жесткости.

Если вы хотите получить максимальную техническую характеристику паруса, то стоит выбрать карбон – 1000 $ принесут контроль и отзывчивость,

Это позволит вам чувствовать парус лучше, чем дешевый алюминий. Но, если вы ещё не достигли хорошего уровня катания и 100% контроля паруса, то разницу заметить будет сложно.

Что касается надежности – алюминиевые гики в правильной эксплуатации менее прочные, чем карбоновые, и сломать такой гик проще. Однако, есть случаи поломок карбонового гика. Иногда производители выпускают гики с «производственной ошибкой или браком», что даже при обычных нагрузках может привезти к поломке гика. Дешевые гики имеют простую конструкцию и низкокачественные детали, что снижает срок их службы.

Однако, есть случаи поломок карбонового гика. Иногда производители выпускают гики с «производственной ошибкой или браком», что даже при обычных нагрузках может привезти к поломке гика. Дешевые гики имеют простую конструкцию и низкокачественные детали, что снижает срок их службы.

Ещё один параметр, важный для людей с маленькими кистями, — диаметр трубы. Наиболее популярный диаметр это 28мм. Большинство фирм изготавлиают как карбоновые, так и алюминиевые гики такого диаметра. Однако, некоторые фирмы производят более тонкую трубу, но тонкая труба делает гик мягче.

Остальные характеристики гика – оплетка, оковки, система креплений, шкотики – также влияют на удобство при катании, поэтому нужно обращать внимание на каждую мелочь при выборе гика.

Подводя итог вышесказанному, целесообразно выбирать более жесткий гик когда и ваш уровень катания достаточно хорош. Либо если вы собираетесь в скором будущем выйти на высокий уровень катания.

Попробовать виды современного оборудование, научиться правильно его настраивать и конечно же, кататься на нём вы сможете в нашей школе виндсёрфинга Magic Wind.

Владимир RUS-99 Яковлев

ПРОФЕССИОНАЛЬНАЯ ВЫЕЗДНАЯ ШКОЛА ВИНДСЕРФИНГА MAGIC WIND Мы в Контакте Фейсбуке Инстаграмме

Стекловолокно против углеродного волокна

И стекловолокно, и углеродное волокно являются хорошо зарекомендовавшими себя армирующими материалами. Оба являются синонимами чрезвычайно высокой прочности на разрыв в мире композитов, но исторически использовались для самых разных приложений и имеют разную репутацию.

Стекловолокно долгое время считалось «дешевым» материалом. Строительство судов, недорогие конструктивные элементы и дренажные изделия составляют основные области применения материала.Углеродное волокно, с другой стороны, стало синонимом скорости и высоких характеристик. Его часто можно увидеть на гоночных автомобилях, новых пассажирских самолетах и других высокотехнологичных технических решениях. В контексте 3D-печати углеродное волокно и стекловолокно являются высококачественными волокнами, которые могут укреплять детали инженерного класса.

Итак, давайте исследуем углеродное волокно и стекловолокно и посмотрим, какое непрерывное армирующее волокно лучше всего подходит для вашего применения!

Получите бесплатный образец.

Стекловолокно

Стекловолокно производится из неорганического кварцевого песка, нагретого до чрезвычайно высоких температур и вытянутого в аморфные ультратонкие волокнистые нити.Эти длинные и очень тонкие пряди стекла обладают чрезвычайно высокой прочностью на разрыв. Markforged может печатать на 3D-принтере два разных вида стекловолокна:

- Стекловолокно

- Высокопрочное высокотемпературное (HSHT) стекловолокно

Армирование непрерывными прядями из стекловолокна вполне может быть нашим волокном «начального уровня», но стекловолокно может генерировать невероятные улучшения свойств печатных деталей. По сравнению, например, с АБС, печатные детали со сплошным армирующим волокном из стекловолокна в 20 раз прочнее и в 10 раз жестче при растяжении, чем обычные печатные детали из АБС.Непрерывное волокно из стекловолокна часто является идеальным выбором для изготовления оснастки / приспособления для производственных помещений или создания высокопрочных прототипов, построенных по цене.

Стекловолокно HSHT, с другой стороны, лучше всего использовать для замены критически важных обработанных алюминиевых деталей. Обладая превосходной термостойкостью и прочностью на изгиб, уступая только углеродному волокну, стекловолокно HSHT представляет собой экономичное решение для непрерывного армирования во многих промышленных областях, где требуется термостойкость и ударопрочность.

Кроме того, как стекловолокно, так и стекловолокно HSHT обладают некоторыми потенциально уникальными и полезными вторичными свойствами.Хотя армирующее волокно обычно находится под поверхностью, при износе печатной детали армирующее стекловолокно или стекловолокно HSHT может обнажиться. Белые волокна армирующего стекловолокна или стекловолокна HSHT часто изнашиваются / растекаются по поверхности износа, обеспечивая четкое указание на «близкий конец срока службы». Кроме того, прочность обнаженного волокна может фактически продлить срок службы детали. . Наличие четкого «визуального маркера износа», а также характеристики «предотвращения износа» на поздней стадии может быть полезно в реальных промышленных / технологических приложениях.

Там, где «критические к отказу» детали используются в условиях циклической нагрузки, армирование стекловолокном HSHT (в частности) может не только обеспечивать прочность, близкую к прочности армирования углеродным волокном, но без обратной стороны катастрофического разрушения. Вместо этого он пластично поддается с минимальным отскоком энергии.

Вместо этого он пластично поддается с минимальным отскоком энергии.

Поскольку оба варианта из стекловолокна являются аморфными, они предлагают улучшенное радиопрозрачное решение для многих приложений, связанных с радиочастотами и антеннами.

Запросить демонстрацию

Углеродное волокно

Углеродное волокно производится из органических полимеров и обрабатывается при относительно низких температурах по сравнению со стекловолокном.Углеродные волокна являются кристаллическими по своей природе, поэтому низкотемпературная обработка происходит с помощью ряда сложных химических, термических и механических обработок. Получаемый в результате материал имеет одно из самых высоких соотношений прочности к весу – выше, чем у стали и титана.

В 3D-печати углеродное волокно является предпочтительным непрерывным волокном для обеспечения жесткости. Он в 25 раз жестче, чем ABS, и в 2 раза жестче, чем любое другое непрерывное армирующее волокно Markforged.

По сравнению с алюминием 6061, углеродное волокно, напечатанное на 3D-принтере, имеет на 50% более высокое отношение прочности к массе при изгибе и на 300% при растягивающем моменте, что делает это волокно идеальным материалом для достижения максимальных свойств.

Сплошное армирование углеродным волокном использовалось для создания конформных приспособлений / приспособлений и специальной оснастки для некоторых из самых крупных и престижных мировых предприятий, вплоть до одноразовых деталей для высокотехнологичных приложений в автоспорте.

Разработка более сложных генеративных компонентов в промышленности часто приводила к сложным требованиям к инструментам для «пост-финишной обработки» на дорогих 5-осевых фрезерных станках. Markforged активно участвует во многих проектах по тестированию по всему миру сверхлегких специальных «конформных» инструментов с высокой степенью демпфирования, что позволяет лидерам отрасли 4.0, реализовать свой потенциал в полной мере.

В чем разница между 3D-принтером и станком с ЧПУ?

Углеродное волокно против стекловолокна: окончательный вердикт

Углеродное волокно и стекловолокно обеспечивают уникальные преимущества и возможности применения в зависимости от потребностей в материалах. Не стесняйтесь обращаться к нам за дополнительной помощью или советом по выбору армирующего волокна, наиболее подходящего для вашего применения.

Получите доступ к нашему бесплатному руководству по дизайну для 3D-печати с использованием композитов , чтобы узнать больше.

20 лучших основ EDC из углеродного волокна 2020 года

перейти к содержанию

Строка меню вверху

Строка меню посередине

Строка меню внизу

Строка меню вверху

Строка меню посередине

Строка меню внизу

Искать HICONSUMPTION

- Шестерня

- Техника

- Аттракционы

- Стиль

- Жилая

- Еда

- Справочники покупателя

- Носить на каждый день

- Развлечения

- Уход

- Тиски

- Твиттер

- Объявить

- Около

- Контакт

- Шестерня

- Техника

- Аттракционы

Лучшее углеродное волокно v – Выгодные предложения на углеродное волокно v от мировых продавцов углеродного волокна v

Отличные новости !!! Вы находитесь в нужном месте, выбирая углеродное волокно v. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку этот топ из углеродного волокна V в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что купили углеродное волокно v на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Но вам, возможно, придется действовать быстро, поскольку этот топ из углеродного волокна V в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что купили углеродное волокно v на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в углеродном волокне v и думаете о выборе аналогичного товара, AliExpress – отличное место для сравнения цен и продавцов. Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.А если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово – просто слушайте миллионы наших довольных клиентов.

и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово – просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны – и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести carbon fiber v по самой выгодной цене.

Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести carbon fiber v по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Устранение воздействия углеродного волокна на окружающую среду >> Scuttlebutt Sailing News

Углеродное волокно как материал кардинально изменило многие продукты, которые мы используем каждый день, сделав их легче, прочнее и долговечнее. Производственный процесс, как правило, уникален для каждого поставщика и может быть таким же сложным, как и сами молекулы волокна. Столь же сложными являются системы контроля загрязнения воздуха, используемые на производственном оборудовании. В этом году два учреждения на противоположных сторонах мира внедрили новые технологии обработки, в которых используются разные, но очень эффективные технологии борьбы с загрязнением воздуха, которые также снижают производственные затраты.

Столь же сложными являются системы контроля загрязнения воздуха, используемые на производственном оборудовании. В этом году два учреждения на противоположных сторонах мира внедрили новые технологии обработки, в которых используются разные, но очень эффективные технологии борьбы с загрязнением воздуха, которые также снижают производственные затраты.

Когда были запущены первые конверсионные заводы, эксплуатационные расходы не были критическими параметрами проектирования, равно как и влияние производства на окружающую среду. Сегодня производство углеродного волокна строго регулируется экологическим сообществом, и производители постоянно стремятся снизить энергопотребление этого теплоемкого процесса.Печи окисления и карбонизации, а также промышленные печи могут выделять цианистый водород (HCN), аммиак (Nh4) и летучие органические соединения (ЛОС). Некоторые из этих загрязнителей представляют непосредственную опасность для здоровья человека даже в очень малых количествах. Другие загрязнители, вызывающие озабоченность у производителей углеродного волокна, включают парниковые газы (ПГ), такие как оксид углерода (CO) и оксид азота (NOX). Эти выбросы не только способствуют глобальному потеплению, но и напрямую связаны с потреблением энергии производителем.

Переработка на переднем крае в Соединенном Королевстве

Прочность, долговечность и легкий вес углеродного волокна делают его идеальным для многих промышленных товаров, таких как самолеты, лодки и автомобили. Однако большая часть отходов попадает на свалки, где те же самые свойства не позволяют углеродному волокну разрушаться, как другие органические материалы. Ноттингемский университет в Соединенном Королевстве открыл новый современный объект, посвященный повторному использованию этого ценного ресурса.

Совместно с отраслевыми партнерами Ноттингемский университет разработал пилотный завод по переработке углеродного волокна. Команда поставила перед собой задачу разработать и коммерциализировать переработанное волокно, которое сохраняет прочность материала при экономии средств для производителей, использующих углеродное волокно в своей продукции. В результате получился легкий и недорогой материал из переработанного углеродного волокна, который дает пользователям конкурентное преимущество перед чистым углеродным волокном.

Группа специалистов в Ноттингеме знала, что для удовлетворения местных требований к выбросам цианистого водорода (HCN) и аммиака (Nh4) потребуется устройство для контроля загрязнения воздуха.Они также поняли, что существует возможность повторно использовать часть энергии, высвобождаемой при сгорании этих выбросов от переработки углеродного волокна.

Anguil Environmental Systems (Anguil) была выбрана в качестве поставщика системы контроля загрязнения воздуха для Ноттингемского университета. Их опыт работы с аналогичными приложениями и способность создавать индивидуально разработанную систему для удовлетворения уникальных потребностей этого экспериментального предприятия по переработке отходов были основными определяющими факторами. Компания Anguil изготовила, установила и недавно ввела в эксплуатацию теплоаккумуляторный окислитель на 1500 кубических футов в минуту (2548 м3 / час) с двойной рекуперацией тепла.

Теплообменник из нержавеющей стали в окислителе снижает количество дополнительного топлива, необходимого для доведения технологических выбросов до температур сгорания. Кроме того, вторичная система рекуперации тепла после окислителя улавливает 95% оставшегося тепла. Этой энергии достаточно для предварительного нагрева воздуха для технологического оборудования. Во время работы не требуется внешний источник тепла для заправки окислителя Anguil или печи из углеродного волокна, что делает всю систему автономной.Окислитель Anguil на заводе в Ноттингеме достиг эффективности степени уничтожения более 99%.

A Передача технологии в США

Признавая необходимость для этой отрасли разработки более дешевого углеродного волокна, Министерство энергетики США разработало специально разработанный процесс преобразования в Национальных лабораториях Окриджа (ORNL). Технологическое оборудование, разработанное Harper International, делает это предприятие одним из самых современных и мощных в отрасли.Технологическая линия по производству углеродного волокна в Окридже, штат Теннесси, позволяет коммерческим партнерам тестировать возможности масштабирования новых углеродных композитных материалов перед их коммерческим производством.

Для обработки выхлопных газов процесса углеродного волокна компания Anguil Environmental Systems получила заказ на разработку, производство и установку многоступенчатого термического окислителя с прямым нагревом (DFTO). Система борьбы с выбросами 1200 SCFM (2038 м3 / час) способна разрушать соединения азота без образования NOX, который является типичным побочным продуктом в обычных процессах окисления.Газы проходят через зоны внутри DFTO в различных условиях, при которых общая эффективность уничтожения выбросов превышает 99% при минимальном образовании NOX.

Система включает вторичный теплообменник для дальнейшего снижения эксплуатационных расходов и выбросов углерода в процессе. Несмотря на то, что это приложение не гарантирует дополнительного снижения NOX, Anguil DFTO имеет возможность добавления селективного некаталитического восстановления (SCNR) для дальнейшего снижения воздействия на окружающую среду.

Об Anguil Environmental Systems, Inc.

Anguil Environmental Systems, Inc. – поставщик систем контроля загрязнения воздуха и рекуперации энергии со штаб-квартирой в Милуоки, Висконсин, США, с офисами в Великобритании, Азии и обширной сетью агентов. внутри страны и во всем мире. Компания хорошо знакома с препятствиями в области сбора, контроля и соблюдения требований, с которыми сталкиваются перерабатывающие предприятия.

Первоначально выпущено 2 октября 2013 г.Для получения дополнительной информации об Anguil посетите сайт www.anguil.com или напишите по адресу [email protected].

Углеродное волокно, усиленное для использования в автомобилях

Кусок углеродного волокна длиной 10 см, с которым работает Linden. Предоставлено: Linden Servinis.

Более легкие и экономичные автомобили могут быть ближе к реальности благодаря исследователям из Джилонга, которые придают углеродному волокну такую силу сцепления, которая необходима ему, чтобы выдерживать удары автомобилистов.

В высокопроизводительных транспортных средствах уже используется углеродное волокно – высокопрочный легкий материал, который можно формовать в сложные формы, чтобы сделать автомобили легче, экономичнее и быстрее.

Углеродное волокно, несмотря на его прочность, подвержено повреждениям при внезапном ударе. И, в отличие от металла, его нельзя отремонтировать – только заменить.

Этот фактор ограничил использование материала в автомобильной промышленности в целом, так как устранение общей путаницы обойдется автомобилистам намного дороже.

Г-жа Линден Сервинис, аспирантка Университета Дикина, и ее коллеги разработали обработку углеродного волокна, которая делает его на 16% прочнее за счет образования дополнительных химических «рычагов», которые цепляются за окружающую среду, позволяя материалу выдерживать более сильные удары.

«Углеродные композитные материалы, с которыми мы работаем, сделаны из углеродных волокон, похожих на черные волосы, сплетенных вместе и покрытых твердым пластиком», – объясняет Линден – национальный финалист FameLab Australia.

«Они чрезвычайно легкие и прочнее стали, но в случае повреждения от удара, например, при автомобильной аварии, отдельные волокна отрываются от пластика, и прочность теряется.

«Но мы нашли способ помочь волокнам держаться вместе – мы дали им дополнительные химические рычаги, чтобы они могли цепляться друг за друга и держаться за свою пластиковую оболочку».

Линден Сервинис выступает со своим докладом на национальном финале FameLab Australia в мае. Предоставлено: OK-White Lane / International FameLab.

Линден и ее коллеги обнаружили, что большие участки поверхности углеродного волокна, которые ранее считались бесполезными, на самом деле являются неиспользованным ресурсом для химических реакций, где можно выращивать дополнительные «руки».

Создавая материал, менее подверженный повреждениям, Linden надеется повысить вероятность более широкого использования углеродного волокна в автомобильной промышленности.

«Если мы сможем использовать больше углеродного волокна в автомобилях, они будут легче и более экономичными, что будет действительно важно при разработке автомобилей будущего», – говорит Линден.

Их исследования также проливают свет на дальнейшие возможности изменения ряда поверхностей из углеродного волокна.

Углеродные материалы, которые все чаще используются в аэрокосмической, высокопроизводительной автомобильной, спортивной и нефтегазовой отраслях, заменяют традиционные материалы, такие как сталь и алюминий.

Выращивание рук из углеродного волокна в лаборатории

Композиты из углеродного волокна – это будущее легких и экономичных автомобилей, но они еще не совсем совершенны. Состоящие из плетеных черных нитей волокна, окруженных пластиковым армированием, они прочнее стали и имеют очень небольшой вес.Однако в случае ударного повреждения часто происходит необратимое повреждение, поскольку отдельные волокна выскальзывают из пластика, и вся прочность материала, обеспечиваемая волокнами, теряется. Это называется нарушением сцепления. Итак, как можно свести к минимуму или даже предотвратить расслоение?

Черпая вдохновение из химии, выполненной с использованием углеродных нанотрубок – гораздо более совершенной и гораздо меньшей версии углеродного волокна – Линден выбрал три различных химических стратегии.В каждой стратегии использовались части поверхности из углеродного волокна, которые не использовались ранее, и добавлялись новые химические «рычаги», которые могли позволить волокну удерживаться на окружающем пластике.

Три различных стратегии были применены к чистым углеродным волокнам с использованием органических химических реакций.

Согласно спектроскопическому анализу, все три химических «рецепта» сработали. Некоторые лучше, чем другие, но все они представили новые химические ответвления на той части волокна, которая ранее считалась избыточной.

Следующий вопрос заключался в том, будут ли новые химические рычаги цепляться за пластик, окружающий пластик, и предотвращать отслоение?

Взяв несколько улучшенных волокон из трех рецептов, Линден окружил каждое из них армирующим материалом. Потом она их сломала.

Используя микроскоп, чтобы посмотреть на разорванные волокна, в сочетании с умной математикой и статистикой, Линден подтвердила, что ее реакция сработала. Новые химические ответвления, образованные в результате трех реакций, цеплялись за окружающую пластиковую арматуру, уменьшая количество происходящего отсоединения.Эти открытия – первый шаг на пути к идеальному композитному углеродному волокну и легким, экономичным автомобилям будущего.

Исследования углеродного волокна создают новые инновации

Дополнительная информация:

Servinis L, et al.«Функционализация поверхности углеродного волокна нестандартного размера с использованием нитренов, полученных из органических азидов». Углерод , 2013, 54, 378-388 www.sciencedirect.com/science/… ii / S0008622312009426

Предоставлено

Наука в общественных местах

Ссылка :

Укрепление углеродного волокна для использования в автомобилях (2014, 17 июня)

получено 16 ноября 2020

с https: // физ.org / news / 2014-06-carbon-fiber-vehicle.html

Этот документ защищен авторским правом. За исключением честных сделок с целью частного изучения или исследования, никакие

часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в информационных целях.

BBC – Autos – Бамбук – следующее углеродное волокно?

Настоящее углеродное волокно, помните, все еще так же замечательно, как и в прошлом веке, даже если оно немного более распространено в дорожных автомобилях.Но производить его в больших количествах и в больших количествах по-прежнему очень дорого, для производства требуется много энергии, он может быть очень хрупким при плохом изготовлении, не подлежит вторичной переработке и может оказывать вредное воздействие на окружающую среду при производстве. Другими словами, это созрело для разрушения. Технология никого не стоит на месте. Но смогла ли природа предоставить замену углеродному волокну?

Колеса смены

Lexus: Первым направить нас на бамбук?

![<em> Бамбуковое рулевое колесо Lexus </em>“> </p>

<p> Как поставщик безмятежных роскошных автомобилей, Toyota<br />

Подразделение Lexus является одним из немногих автопроизводителей, приверженных возобновляемым материалам, хотя<br />

ограниченный масштаб. Теперь предлагается на восьми моделях, рулевое управление Lexus с бамбуковым ободом.<br />

Колесо показывает осуществимость, которую Гэри Янг поддерживал годами. Бамбуковые культуры<br />

в других частях линейки Lexus. CT200h использует древесину для<br />

диафрагмы динамиков стерео.</p>

<p> При разработке руля инженеры Shuichi<br />

Одзаки и Ёсихико Канамори измерили давление захвата в разных местах на<br />

руль водителями. После определения частей самого высокого давления<br />

колеса, они отшлифовали эти участки, чтобы придать им успокаивающую форму, как<br />

возможный. «Когда вы чувствуете себя комфортно за рулем, вы не чувствуете такой усталости даже<br />

после долгой поездки », – говорит Одзаки. «Я разработал это колесо, чтобы помочь водителю<br />

чувство безопасности ». Тип бамбука, который использует Lexus, занимает от трех до четырех лет.<br />

созревает, или примерно в 10 раз быстрее, чем древесина более широко используемых пород, например грецкий орех.</p>

<p> Так утверждает Гэри Янг, известный производитель досок для серфинга, который всю свою жизнь был пионером в использовании альтернативных материалов для этой отрасли. «При правильном подходе бамбук можно использовать во многих областях автомобильной промышленности, где его рабочие характеристики могут быть лучше, чем у углеродного волокна, – говорит Янг. – Кроме того, он не оказывает отрицательного воздействия на окружающую среду». </p>

<p> Самые ранние доски для серфинга с Гавайев делались из тяжелого дерева коа. По мере того как это хобби стало популярным в континентальной части США, стекловолокно стало предпочтительным материалом (а также для катания на лодках), несмотря на многие недостатки, не учтенные в 1950-х и 60-х годах, включая использование токсичных смол и стекловолоконной пыли, которая является противно дышать.</p>

<p> Янг получил прозрение, когда сидел в очереди за бензином во время топливного кризиса 1973 года, когда ходило много сообщений о том, что мировая нефть скоро иссякнет. «Тогда я подумал, что если у нас действительно заканчивается нефть, мы должны выяснить, как использовать возобновляемые материалы», – говорит он. Так началось его путешествие по бамбуку. </p>

<p> За долгие годы исследований и разработок была получена формула бамбукового переплетения с эпоксидным покрытием, которое работало, создавая сетку очень прочную, легкую доску для серфинга, но не хрупкую.Сомнительно, чтобы бамбук мог когда-либо воспроизвести абсолютную прочность и жесткость ванны суперкара или рычагов подвески для автомобиля Формулы 1, но углеродное волокно в настоящее время используется во многих менее напряженных областях. </p>

<p> Bamboo, однако, выглядит многообещающим во многих отношениях. Используя процесс переплетения эпоксидной смолы, разработанный Гэри Янгом, материал смог преодолеть несколько традиционно сложных препятствий для производства новых автомобилей. Он может выдерживать стандарты огнестойкости и огнестойкости, особенно с эпоксидной смолой, специально созданной для этого.Он по своей сути поглощает сильные удары, и эту способность можно было бы улучшить с помощью надлежащей инженерии, и все это без риска разрушения. (Действительно, Lexus уже отделывает салоны автомобилей бамбуком; см. Врезку). Древесина стоит копейки за фунт и, пожалуй, является лучшим возобновляемым материалом, так как растет с бешеной скоростью. Некоторые виды вырастают до 100 см в день. </p>

<p> Кроме того, пыль от производства бамбукового плетения со временем разлагается, в отличие от пыли от углеродного волокна или других синтетических материалов, которая остается на свалках.</p>

<p> Центр больших вопросов по технологии производства. Могут ли они адаптироваться из кустарной промышленности, такой как производство досок для серфинга, к сложной сети сырья, доставки, производства поставщиков и, в конечном итоге, самого производителя автомобилей? И не обойтись без неудобной правды о сырье. Например, у бамбука есть узлы в нескольких точках наверху стебля, что затрудняет крупномасштабное производство и изготовление более крупных изделий. Частично это можно решить, закупив плетеный бамбук (который также исключает узлы), который поставляется в виде листов, но эти листы не поставляются в оптимальных размерах для автомобильных приложений.Вопросы также связаны с эпоксидной смолой, используемой для покрытия бамбукового переплетения, стабильность которой не проверена при высоких температурах, характерных для автомобильного производства. </p>

<p> Все это приводит к неубедительным доказательствам того, что бамбук не заменит углеродное волокно. На данный момент. Все могло измениться. В конце концов, когда-то Ферруччо Ламборгини, производитель сельскохозяйственных тракторов, был клиентом Ferrari. </p>

<p> <em> Если вы хотите прокомментировать эту историю или что-нибудь еще, что вы видели на BBC Autos, перейдите на нашу страницу </em> <em> Facebook </em> <em> или напишите нам на </em> <em> Twitter </em> <em>.</p>

<div class='yarpp-related yarpp-related-none'>

<p>No related posts.</p>

</div>

<script>

var cachedBlocksArray = [];

</script> </div><!-- .entry-content -->

<footer class=](https: // ichef.bbc.co.uk/images/ic/raw/p01zp4k6.jpg ) Posted in Разное

Posted in Разное